Druckluftqualität – warum der Taupunkt bzw. Drucktaupunkt so wichtig ist

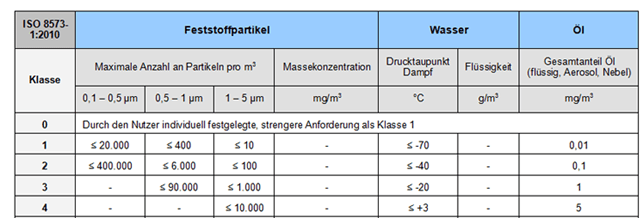

Im Reinraum befinden sich meistens spezielle Mediensäulen mit endständigen Filtern für Prozessluft und Stickgasen wie Stickstoff als Zapfstellen, welche bei kritischen Anwendungen den Anforderungen an Qualität gemäss ISO 8573-1:2010 entsprechend der Klassen [2:2:1] oder [2:1:1] oder [1:1:0] liegen sollte. Diese Anforderungen variieren jedoch nach Anwendungen (VDMA 15390:2018) nicht verbindlich vorgeschrieben und nach Umgebungstemperaturen je nach Zonen und Gas.

Diese unterschiedlichen Anforderungen bereiten Betreiber, Qualitätsverantwortlicher und Auditoren/Inspektoren oft Kopfzerbrechen, da der Betrieb meistens wächst und die Investitionen erst stufenmässig getätigt werden können. So sind bei diversen Interpretationen zwischen den Normen, den Leitfaden für die Praxis und Anwendungen Auseinandersetzungen vorprogrammiert.

Nehmen wir das Beispiel einer Legacy-Verpackungslinie an, welche vor 20 Jahren mit einem Druckluftsystem der Klasse [2:4:1] versorgt wird, da sich der damaligen Betriebsleiter mit dem Anlagenbauer über einen Drucktaupunkt (DTP) von <= + 3°C (Restfeuchte <= 6 g/m3) geeinigt hat. Es gab damals keinen Grund die Druckluftanlage samt Kältetrockner so strikt mit Adsorptionstrockner zu dimensionieren.

Ab 2018 wurde dieses Dokument als 1. Ausgabe Technische Regel VDMA 15390-2:2018-04 veröffentlicht. Egal ob steril/nicht steril verpackt gilt Prozessluft für kritische Pharma Anwendungen (für weitere Informationen s. auch Maas & Peither, GMP Verlag; ISPE Good Practice Guide – Process Gases Table 7.1) ab der Klasse 2:2:1.

Nun zeigen wir Ihnen (s. Monitoring-Werte exemplarisch aus einem Druckluftverteilsystem), wie es bei zu hoher Feuchtigkeit der Druckluft zu Komplikationen führen kann.

Werden die Monitoring-Werte, welche risikobasiert periodisch manuell nach SOP ohne Verläufe (nur tabellarisch) dargestellt, können Überraschungen auftreten. Hat die Keimzahl schon die Warngrenze erreicht, deutet darauf hin, dass Massnahmen ergriffen werden sollten.

Übrigens in der Ph. Eur. wird der Volumenanteil der Feuchte erst ab 67 ppm (also -40°C oder <= 0.11 g/m3) als akzeptabel betrachtet, was schon für eine schärfere Trocknung (mit Adsorption) spricht. Welcher Trocknertyp verwendet wird, hängt wieder vom Anwendungsfall ab. Für die Einhaltung des Volumenanteils der Feuchte und des gezielten DTPs können nur Adsorptionstrockner verwendet werden.

Die Reinraumklasse bzw. Produktqualität soll entsprechen, mit der das Gas in Kontakt kommt. Die Anforderungen für Keime können aus dem EU-GMP-Leitfaden und für Partikel aus der EN 14644 entnommen werden. Restfeuchte stellt ein schon mehrfach beschriebenes Risiko bzgl. Keimen und Korrosion im Rohrleitungsnetz dar.

Brausetabletten sind besonders feuchtigkeitsempfindlich, da hat Pharmatronic spezielle Messmittel wie Feuchtegeneratoren (ab 10% r.F. zertifiziert, unter 10% bis 0.5% r.F. mit Granulat) eingesetzt. Dies muss bei der Herstellung, Verpackung und Lagerung berücksichtigt werden. Immer viele Arzneimitteln werden oral verabreicht, dazu haben sich Adsorptionstrockner nicht zur Druckluftaufbereitung aber zur Luftentfeuchtung bewährt. Diese Trockner basieren auf körnige Medien (Silika Gel oder glw.), welche sequentiell regeneriert werden.

Als Hersteller reicht es nicht, sich über den Anlagebauer zu den Qualitätsanforderungen nur nach ISO 8573 zu informieren. Für Neutralität- und Seriositätsgründen lohnt es sich bei einem Dienstleister um Rat beten und über den Tellerrand zu schauen:

- Wie ausbaufähig ist mein Druckluftaufbereitungssystem?

- Welche Investitionen sollen in den nächsten 20 Jahren getätigt werden, um regelkonform zu bleiben?

- Was spricht für eine Online-Drucktaupunktmessung?

- Wie wird eine Kalibrierung am Drucktaupunkt Gerät ausgeführt?

Die Pharmatronic hat diverse Kunden ab der Konzeption der kritischen Gas- und Druckluftversorgung bis hin zu Re-Qualifizierung und Qualitätsreviews von Infrastrukturen-Systemen betreut. Immer kam die Diskussion um den Drucktaupunkt und die Trockenheitsanforderungen. In wenigen Spezialfällen können Kältetrockner zum Trocknen der nassen Geräteoberflächen eingesetzt werden. Grundsätzlich lohnt sich aber der Aufwand, um Insellösungen, welche nicht ausbaufähig sind, zu vermeiden.

Für weitere Informationen wenden Sie sich bitte an:

| Pharmatronic AG Hohenrainstrasse 10 4133 Pratteln www.pharmatronic.ch |

|

Francois Matthey Project Manager & technical sales +41 61 826 97 31 francois.matthey@pharmatronic.ch |